DESENVOLVIMENTO DE UM SUBMARINO DE BAIXO CUSTO

Este projeto envolve a criação de um Veículo Autônomo Subaquático (AUV) que funciona de maneira semelhante a um submarino, sendo capaz de controlar sua profundidade ajustando sua densidade. Além disso, o submarino é operado remotamente através de uma conexão Bluetooth.

Introdução

O objetivo final deste projeto é construir um submarino equipado com um controlador PID para o controle de profundidade. O submarino será capaz de se mover no plano, avançando, retrocedendo e movendo-se lateralmente, enquanto todo o seu circuito estará integrado dentro de sua carcaça. Além disso, o submarino será controlado remotamente. Até o momento, conseguimos construir um submarino com controle de profundidade, mas sem a implementação do controlador PID, e com o circuito completamente embarcado no interior do submarino.

Funcionamento do controle de profundidade

Para o submarino variar a sua profundidade utiliza-se uma lógica de variação de densidade, de modo que primeiro torna-se a densidade do submarino levemente menor que a da água, para isso, utilizou-se chumbo de caça. Depois, é necessário variar a massa do submarino, para que quando a densidade do robô for menor que a da água ele flutue e quando a densidade do submarino for maior que a da água ele afunde. Assim sendo, é preciso criar um mecanismo que consiga variar a massa do submarino.

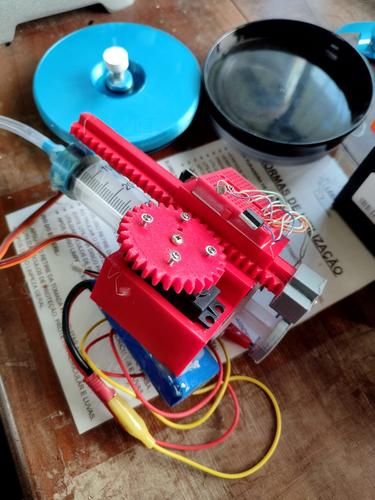

Com esse objetivo em mente, utilizamos uma seringa conectada à parte externa do submarino. Ao puxar o êmbolo, permitimos que a água entre na seringa, aumentando a massa do submarino. Quando empurramos o êmbolo, a água é liberada da seringa, diminuindo a massa do submarino. No entanto, para automatizar esse processo, é necessário criar um mecanismo que transforme o movimento rotacional em movimento linear, acionado por um motor.

Em busca de resolver esse problema, optamos por utilizar um servo motor devido à sua facilidade de controle e ao alto torque que ele fornece. Em seguida, empregamos uma combinação de cremalheira e engrenagem para converter o movimento rotacional em movimento linear. Por fim, incorporamos uma trava entre a cremalheira e o êmbolo da seringa, de modo que, quando o servo motor aciona a engrenagem, a cremalheira se move, movendo consequentemente o êmbolo da seringa. A engrenagem, cremalheira, trava e a estrutura que acopla tudo foram desenhadas no Fusion 360 e impressas utilizando uma impressora 3D.

Ao projetar a engrenagem, é essencial considerar alguns detalhes importantes. Primeiramente, é necessário levar em conta a limitação de movimento do servo motor, que geralmente é de 180 graus. A escolha do tamanho da engrenagem está diretamente relacionada à distância linear que poderá ser movida pela cremalheira. Além disso, a engrenagem possui uma limitação máxima de raio, pois um raio muito grande resultará em menor torque. Se a engrenagem tiver um raio excessivamente grande, o servo motor pode não ter torque suficiente para mover o êmbolo da seringa.

Portanto, o tamanho do raio da engrenagem deve ser cuidadosamente selecionado para garantir um movimento linear eficaz, evitando, ao mesmo tempo, que seja tão grande a ponto de sobrecarregar o servo motor em termos de torque. Para calcular a movimentação linear proporcionada pela engrenagem, podemos usar a fórmula d = π * R, enquanto o torque disponível no servo motor, pode ser calculado com a fórmula T = t / R, onde 't' representa o torque do servo motor encontrado no data sheet e 'R' é o raio da engrenagem.

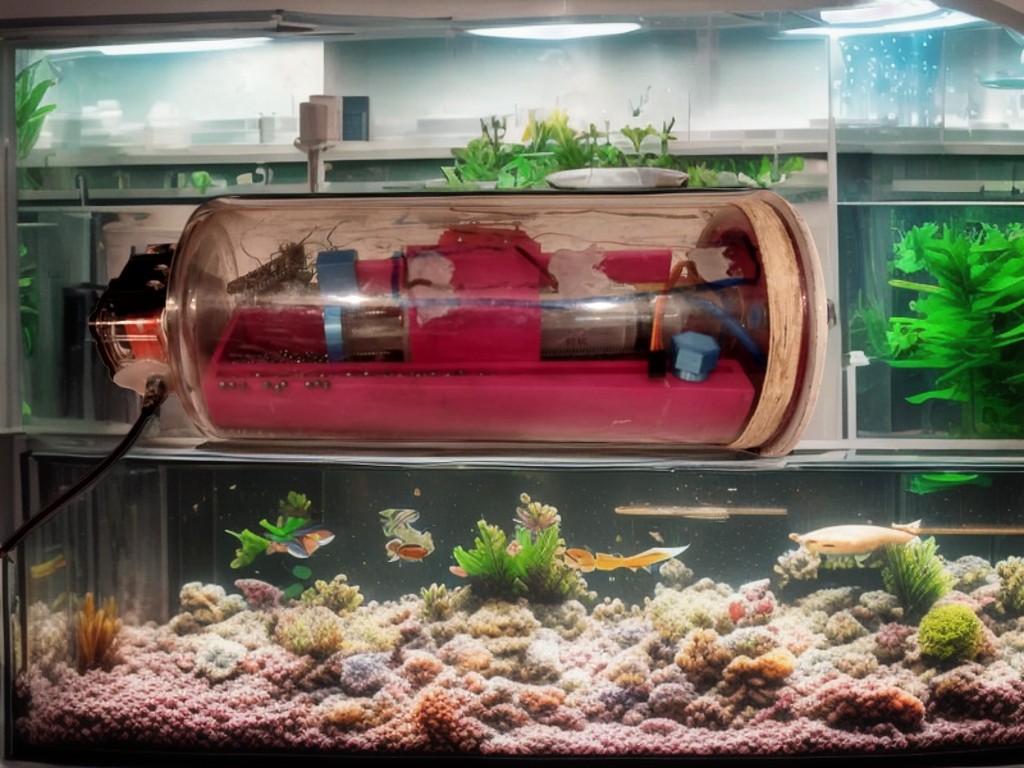

Construção da carcaça do submarino

Com o mecanismo de controle de profundidade funcional, é essencial criar uma carcaça que proporcione uma vedação confiável. Além disso, preferimos que o material da carcaça seja transparente, o que facilita a solução de problemas, pois permite a visualização completa dos componentes internos do submarino. Além disso, a forma cilíndrica do recipiente é preferível, pois oferece uma melhor capacidade de locomoção em fluidos.

Para isso, adquirimos um recipiente cilíndrico de acrílico. Em seguida, projetamos uma tampa que comportasse um o-ring, que é um anel elástico utilizado para a vedação. Para garantir a vedação eficaz, incorporamos uma cava na tampa, dimensionada para o raio do o-ring. Projetamos a tampa de forma que seu diâmetro, somado ao espaço ocupado pelo o-ring, seja ligeiramente maior que o diâmetro interno do recipiente de acrílico. Dessa maneira, quando acoplamos a tampa, o o-ring comprime-se contra as paredes internas do recipiente, impedindo a entrada de água no submarino.

O projeto da tampa foi criado no software Fusion 360 e posteriormente impresso em uma impressora 3D. Além disso, adicionamos um detalhe importante ao desenho da tampa. O anel de vedação, além de impedir a entrada de água no submarino, também evita a saída de ar do interior do submarino. Quando a tampa é acoplada, ela desloca uma massa de ar que tenta escapar pelo o-ring, empurrando-o para fora. Para resolver isso, incorporamos um pequeno orifício de ventilação. Para vedar esse orifício, utilizamos um pino rosqueado e imprimimos uma pequena tampa específica para ele. Dessa forma, após acoplar a tampa, aplicamos um vedante e fixamos a tampa no orifício, garantindo que a vedação seja eficaz.

Circuito eletrônico e comunicação

Os componentes utilizados incluem um Arduino Nano, um módulo regulador de tensão Step Down LM2596, uma bateria de lítio 7.4V 2500mAh, um servo motor MG996R e um módulo Bluetooth HC-06. Optamos pelo Arduino Nano devido ao espaço limitado no interior do submarino. A escolha do servo motor levou em consideração o consumo de potência e o torque necessário para operar a seringa. Utilizamos o regulador de tensão, uma vez que o servo motor funciona na faixa de 5-6V. A comunicação com o submarino foi estabelecida via Bluetooth, permitindo o controle do afundamento ou flutuação através de dois botões no celular.

Resultados

O submarino foi capaz de variar sua profundidade com controle remoto, mas antes de avançar para a próxima etapa, que envolveria a adição de motores ou a implementação do controle PID, enfrentamos vários desafios e erros. Embora funcionasse, havia problemas significativos, como a logística caótica de colocar todos os componentes dentro do submarino, resultando em problemas de mau contato. Para superar esse problema, introduzimos trilhos, que foram impressos em 3D. Esses trilhos acomodariam todos os componentes e o lastro de chumbo, melhorando a organização e o desempenho geral.

Além disso, os trilhos também resolveram outro problema crucial: a distribuição adequada do peso ao longo do comprimento do submarino. Isso é essencial para garantir que o submarino possa variar sua profundidade horizontalmente de maneira uniforme, evitando inclinações excessivas quando submerso. Ao utilizar os trilhos, pudemos pré-selecionar os locais onde o lastro de chumbo seria colocado, resolvendo eficazmente esse problema.

Resolvido esse problema, o projeto finalmente se tornou um submarino capaz de variar sua profundidade, de modo que desde que todos os componentes estejam funcionando é possível demonstrar seu funcionamento.

Perspectivas para o futuro

Para dar continuidade ao desenvolvimento do submarino, o próximo passo é a implementação de dois motores, permitindo que ele se mova no plano. Um dos motores será responsável pelo avanço e retrocesso, enquanto o outro terá a função de modificar a direção do movimento. A abordagem planejada envolve a colocação dos motores no interior do submarino, fixados ao seu fundo, e a instalação de dois eixos com ímãs. Na parte externa do submarino, será montado um mecanismo também equipado com ímãs, permitindo que os motores movam duas ventoinhas de forma independente.